全固态电池中的胶框打印技术对于提高固态电池的生产效率和产品质量具有重要意义,是推动固态电池产业化发展的关键技术之一。

在新能源技术飞速发展的今天,全固态电池凭借其高能量密度、高安全性等显著优势,成为了行业瞩目的焦点。然而,全固态电池的制造过程面临诸多挑战,其中绝缘胶框的精准制造对电池性能与安全性有着至关重要的影响。高能数造凭借在 3D 打印领域的深厚技术积累与创新能力,推出了全固态电池绝缘胶框打印解决方案,为行业带来了全新的制造思路与高效的生产方式。

全固态电池中的胶框打印技术是一项用于解决固态电池生产中特定问题的关键技术,以下是相关介绍:

技术背景:全固态电池采用叠片、等静压等工艺来集成电池组件,这些工艺容易使极片在工艺过程中发生变形,进而引发短路问题。同时,全固态电池通常需要施加大压力来保证界面接触,这也会增加极片边缘变形导致内短路的风险。为解决这些问题,我们引入了极片胶框打印技术。

原理与作用:通过3D打印设备将框胶材料打印在电极极片周围或电解质表面,在极片或电解质边缘形成回形框。框胶材料一般具有绝缘、阻隔水分等特性,可起到支撑和绝缘作用,防止正负极直接接触造成内短路,同时也能阻隔水分,提升电池良品率。

高能数造解决方案的工艺优势:

广泛的材料适配性:全固态电解质当前涵盖氧化物、卤化物及硫化物等类别。其中,卤化物和硫化物化学稳定性欠佳,对胶框材料的适配性有较高要求。3D 打印工艺展现出卓越的材料兼容性,能够打印多种胶框材料,有效契合不同的电解质体系,确保电池性能的稳定性与可靠性。

高精度制造工艺:胶框打印技术可实现微米级别的精准制造控制,能够精准地与胶框内部极片贴合,避免二者重合,从而消除因厚度误差给电芯带来的潜在不良影响,显著提升电芯的制造精度与产品质量。

高度灵活的设计特性:3D 打印技术具备极高的设计自由度,能够依据不同电芯的特定形状与尺寸需求,快速定制胶框的形状和尺寸,灵活满足多样化的生产需求,为电池设计创新提供有力支持。

降本增效显著:将胶框打印与电解质打印集成于同一生产流程,可大幅减少设备投入与设备占地面积,有效提高生产效率,显著降低生产成本,增强产品的市场竞争力。

适配卷对卷生产:胶框打印技术可针对目前已有产线结构做定制化开发改造,能够适配现有产线的卷对卷生产工艺,且改造成本低,生产效率高。

高能数造解决方案:核心设备

实验级

小试级

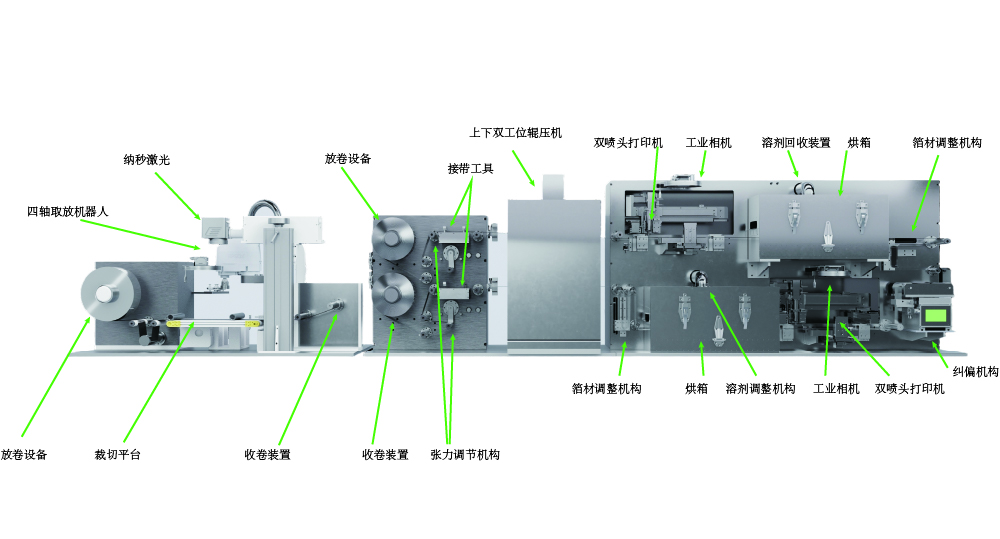

量产级:可根据客户产线需求定制开发。

高能数造全固态电池绝缘胶框打印解决方案的推出,不仅仅是一项技术的革新,更是为整个电池行业创新生态的构建注入了新的活力。它为电池研发人员提供了更加便捷、高效的工具,使得他们能够更加自由地探索新的电池结构与设计理念。同时,3D 打印技术的数字化特性也便于实现与其他先进制造技术、信息技术的融合,推动电池制造过程的智能化升级。该解决方案为电池行业带来了前所未有的创新自由度,它将为全固态电池的大规模商业化应用提供有力支持,引领新能源电池制造迈向一个全新的时代。

|

上一条:高能数造全固态电池等静压解决方案:开启全固态电池制造新征程

下一条:没有啦! |

返回列表 |

全固态电池新突破:3D打印技术可实现高性能、超低堆压硫化物基全固态锂金属软包电池大规模生产

2025-03-07固态锂金属电池(ASSLMBs)因具备高能量密度和安全性,成为了电池领域的 “潜力股”,备受各界关注。然而,锂枝晶快速生长、库仑效…